MOR-05 – El metal más duro y rentable para la industria cerámica. (Parte I)

La extrusión cerámica es sin lugar a dudas un proceso extremadamente abrasivo que requiere de la utilización de materiales con excelente comportamiento frente al desgaste, como aceros especiales, metal duro, óxidos de alúmina y recubrimientos de cromo.

Pero de todos ellos, el metal duro o carburo de tungsteno es el material que presenta una mejor resistencia al desgaste, si bien bajo esta denominación podemos encontrar una amplia gama de posibilidades que presentan importantes diferencias en función de la formulación del mismo.

Pero vayamos al origen.

¿Qué es el carburo de tungsteno?

El carburo de tungsteno, es el metal más duro que conocemos en la actualidad, siendo utilizado por la industria en las situaciones más extremas donde otros metales no soportarían las altas temperaturas o las presiones o fricciones extremas.

Su origen lo descubrimos relacionado con el químico y Premio Nobel francés Henri Moissan quien, en su búsqueda para conseguir diamantes artificiales, mezcló partículas metálicas de tungsteno y azúcar, calentando la mezcla a una temperatura muy elevada. El resultado fue una masa azul oscura de una gran dureza: el carburo de tungsteno. Sin embargo su extrema fragilidad lo hacía totalmente inoperativo, no obstante registró su descubrimiento e identificó los componentes

El carburo de tungsteno es, como hemos dicho, un material metalúrgico en polvo formado por partículas duras (carburos) en una matriz de aglutinante, que generalmente es cobalto (Co), aunque en ocasiones puede ser níquel (Ni). Estas partículas duras están formadas por carburo de tungsteno (WC) enriquecido por pequeños porcentajes de carburos de Titanio (Ti), Tantalio (Ta) y Niobio (Nb). Comúnmente, es conocido como widia y se caracteriza por una elevada dureza y fragilidad.

Algunos ejemplos de su uso son los filamentos de las lámparas incandescentes, las gigantescas brocas de las tuneladoras que perforan los túneles para trenes, metros y autopistas, o una gran variedad de herramientas profesionales, utilizadas en aeronáutica, joyería, metrología, automoción, industria nuclear, blindajes, deporte y, por supuesto, para la fabricación de elementos de roce en la extrusión cerámica.

¿Cómo se fabrica?

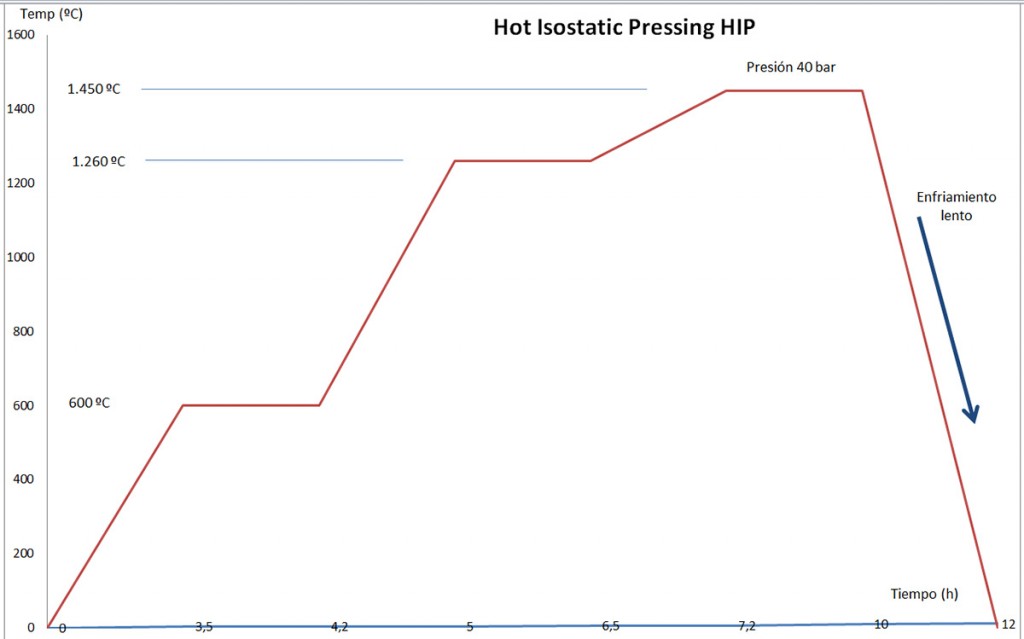

El proceso de fabricación es muy complejo, existiendo diferentes variantes que pueden incidir en las características del producto resultante, si bien un factor determinante es evitar la formación de porosidades, para lo cual se efectúa un tratamiento en hornos denominado HIP (Hot Isostatic Pressing).

El primer paso es efectuar el vacío y calentar hasta 600 ºC para eliminar la parafina que recubre el metal. Seguidamente la temperatura ha de estabilizarse a una temperatura de 1.260 ºC para que todo el Co se mantenga en estado líquido, justo por encima del punto eutéctico. Posteriormente, se produce un calentamiento hasta los 1.450 ºC, que es la temperatura de sinterizado y donde se ejerce una presión de 40 bares para evitar la formación de posibles poros.

Pasado este proceso, hay que dejar enfriar lentamente la aleación.

Factores que influyen en su comportamiento

Desde 1923, año en el que se logró sinterizar el carburo de tungsteno con un porcentaje del 10% de cobalto, hasta hoy, se han realizado numerosas investigaciones en los aditivos, el porcentaje utilizado, el tamaño de grano,…

De todos los factores que se han analizado, hay dos que son relevantes:

- El tamaño de grano de carburo de tungsteno, previo al proceso de sinterización. Influye de forma relevante en función de la aplicación, de modo que no todos los metales duros son válidos para un uso determinado. Encontramos valores desde 0,6 hasta más de 5 µm. Como norma, un menor tamaño de grano permite alcanzar más dureza y mayor resistencia a la ruptura, y un tamaño de grano mayor mejora sustancialmente la tenacidad.

- Los elementos ligantes, como el cobalto o el níquel, necesarios para realizar la compactación del material en el proceso de sinterizado. En el caso del cobalto, que es el más utilizado, un mayor porcentaje mejora la tenacidad y la resistencia a la ruptura pero empeora la dureza y resistencia al desgaste.