MOR-05 – das härteste und wirtschaftlichste Metall für die Keramikindustrie (I)

Strangpressen ist zweifellos ein extrem abriebintensiver Prozess, der die Verwendung hoch verschleißfester Materialien wie Spezialstähle, Hartmetall, Aluminiumoxide und Chrombeschichtungen erfordert.

Aber unter all diesen ist Hartmetall oder Wolframcarbid das Material, das die höchste Verschleißfestigkeit aufweist, wobei jedoch zu bedenken ist, dass man unter dieser Bezeichnung eine breit gefächerte Palette an Möglichkeiten versteht, die sich je nach Formulierung stark unterscheiden.

Aber gehen wir zunächst zum Ursprung.

Was ist Wolframcarbid?

Wolframcarbid ist das härteste Metall, das bis jetzt bekannt ist und wird von der Industrie in Extremsituationen verwendet, in denen andere Metalle die hohen Temperaturen oder extremem Druck bzw. Reibungen nicht ertragen würden.

Sein Ursprung geht auf den französischen Chemiker und Nobelpreisträger Henri Moissan zurück, der bei der Suche nach künstlich erzeugten Diamanten metallische Wolframpartikel und Zucker mischte und diese Mischung bei sehr hohen Temperaturen erhitzte. Ergebnis war eine dunkelblaue, sehr harte Masse: Wolframcarbid. Auch wenn seine extreme Zerbrechlichkeit jedwede Anwendung vollkommen ausschloss, registrierte er seine Entdeckung und identifizierte die Komponenten.

Wie wir bereits gesagt haben, handelt es sich bei Wolframcarbid um ein metallurgisches Material in Pulverform, das sich aus harten Partikeln (Carbiden) in einer Bindematrix- normalerweise Kobalt (Co), die gelegentlich auch Nickel (Ni) sein kann- zusammensetzt. Diese harten Partikel setzen sich aus mit kleinen Prozentanteilen von Titan(Ti)-, Tantal(Ta)- und Niob(Nb)carbiden angereichertem Wolframcarbid (WC) zusammen. Es ist allgemein als widia bekannt und kennzeichnet sich durch hohe Härte und Zerbrechlichkeit.

Einige Anwendungsbeispiele sind die Glühfäden von Glühlampen, die riesigen Bohrer der Tunnelbohrmaschinen, die Tunnel für Züge, U-Bahnen und Autobahnen bohren und eine Vielzahl von Fachwerkzeugen, die in der Luftfahrt, vom Juwelierhandwerk, in der Metrologie, Automobil- und Kernenergiebranche, für Abschirmungen, im Sport und selbstverständlich bei der Herstellung von Reibelementen für keramisches Strangpressen verwendet werden.

Wie wird es hergestellt?

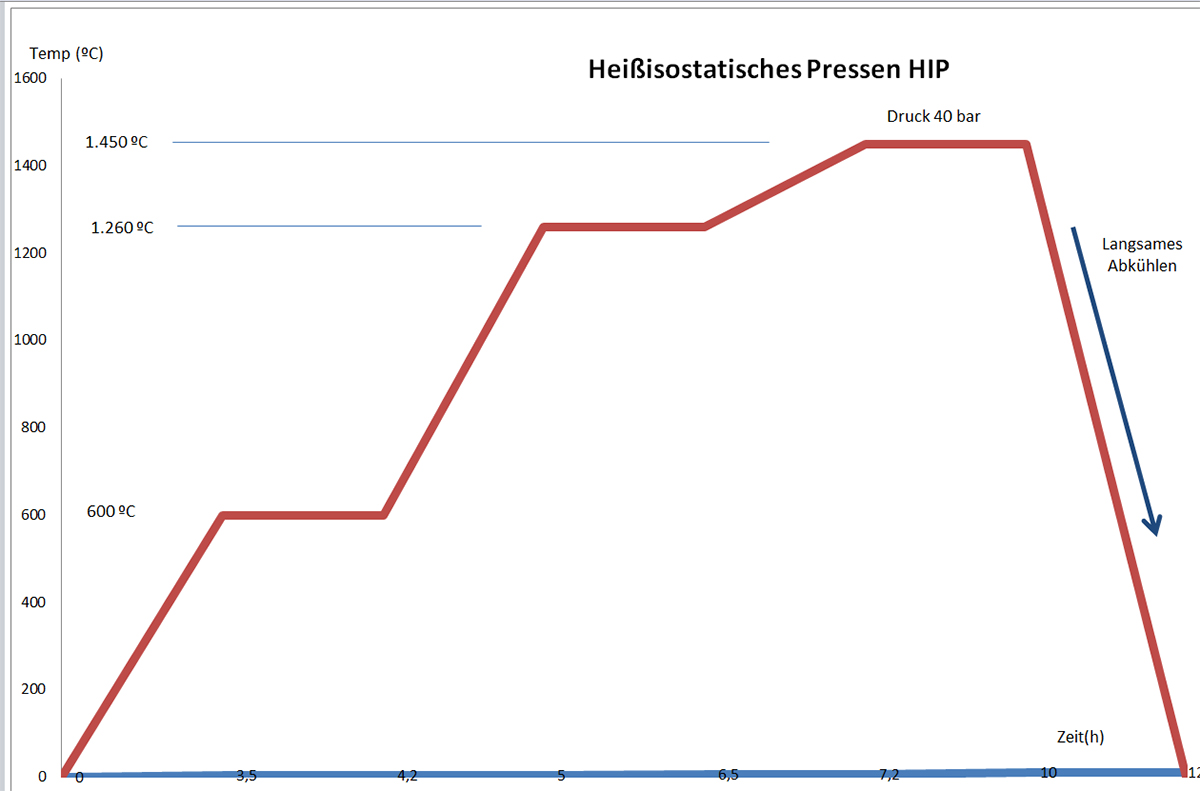

Der Herstellungsprozess ist hochkomplex. Es gibt verschiedene Varianten, welche die Eigenschaften des Endprodukts bestimmen können, aber ein wichtiger Faktor ist in jedem Fall, die Bildung von Porositäten zu vermeiden. Dafür wird ein „heißisostatisches Pressen“ (HIP) genanntes Wärmebehandlungsverfahren durchgeführt.

Im ersten Schritt wird ein Vakuum erzeugt und bis auf 600ºC erhitzt, um das Paraffin zu entfernen, welches das Metall bedeckt. Danach muss die Temperatur auf 1260º C stabilisiert werden, damit das gesamte Co ganz knapp über dem eutektischen Punkt flüssig bleibt. Im Anschluss daran wird bis auf 1450ºC erhitzt, was der Sintertemperatur entspricht. Dabei wird ein Druck von 40 bar ausgeübt, um die Bildung möglicher Poren zu verhindern.

Wenn dieser Vorgang abgeschlossen ist, muss die Legierung langsam abkühlen.

Faktoren, die seine Eigenschaften beeinflussen

Seit 1923 – dem Jahr, in dem es gelang, Wolframcarbid mit einem Prozentsatz von 10% Kobalt zu sintern – bis heute sind zahlreiche Forschungen bezüglich der Zusatzstoffe, des verwendeten Prozentsatzes, der Korngröße usw. durchgeführt worden.

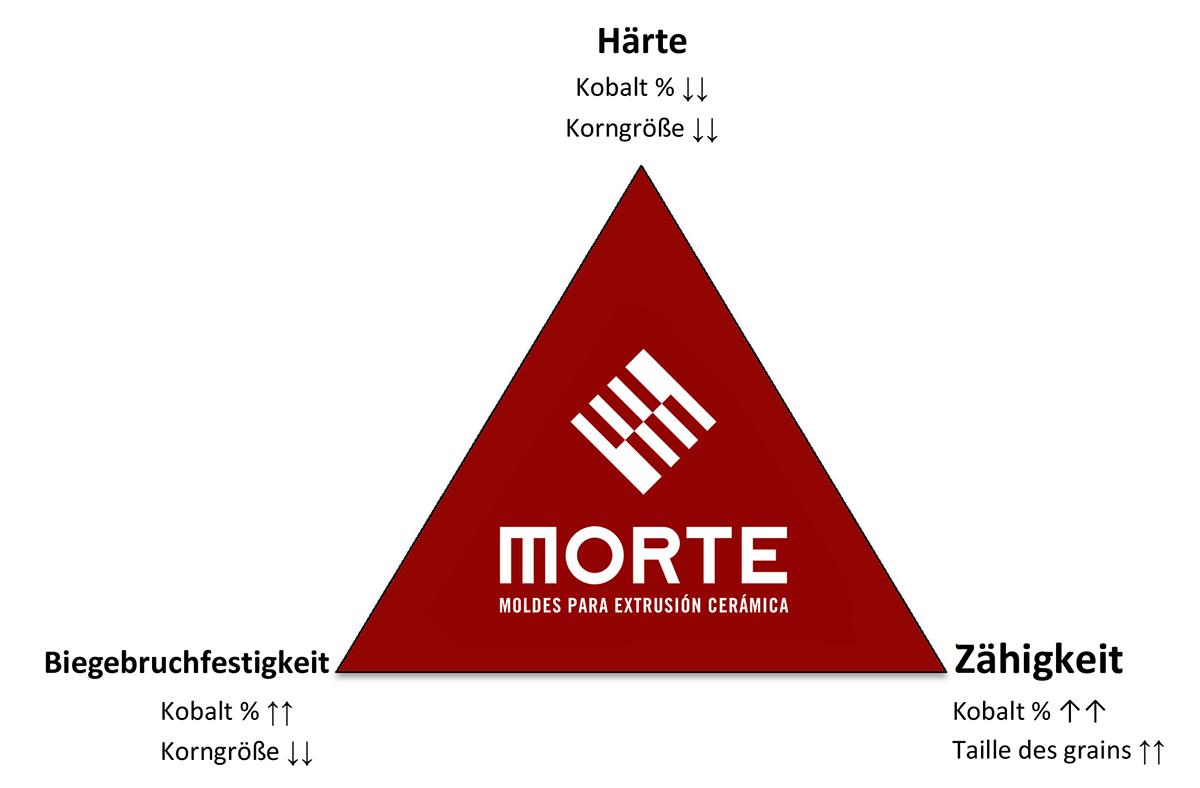

Von allen untersuchten Faktoren sind zwei besonders wichtig:

- Die Korngröße des Wolframcarbids vor dem Sintern. Sie hat je nach Anwendung entscheidenden Einfluss, so dass nicht alle Hartmetalle für einen bestimmten Zweck geeignet sind. Die Werte gehen von 0,6 bis hin zu über 5 µm Grundlegend kann man sagen, dass bei kleinerer Korngröße größere Härte und Bruchfestigkeit erzielt werden können, während bei höherer Korngröße die Zähigkeit stark verbessert wird.

- Die Bindelemente wie Kobalt oder Nickel, die erforderlich sind, um beim Sintern das Material zu kompaktieren. Was Kobalt, das meist verwendete Bindelement anbetrifft, so verbessert ein hoher Prozentsatz die Zähigkeit und die Bruchfestigkeit, verschlechtert aber andererseits die Härte und Abriebfestigkeit.